在航空航天、汽車制造、精密醫療等高端制造領域,復雜曲面零件的加工精度與效率直接決定了產品的核心競爭力。傳統三軸加工因受限于刀具方向固定、裝夾次數多等瓶頸,難以滿足現代工業對高精度、高效率的嚴苛要求。而五軸加工技術通過增加兩個旋轉軸,實現了刀具與工件的全方位空間姿態調整,成為突破復雜零件加工難題的核心解決方案。下面華亞數控小編就來聊一聊五軸加工相對于三軸加工的優越性:

1、一次裝夾完成多面加工,精度與效率雙提升

三軸加工需通過多次裝夾完成零件不同側面的加工,每次裝夾均存在定位誤差,多次累積后可能導致零件尺寸偏差超標。五軸加工通過A/B/C旋轉軸的聯動,可在單次裝夾中完成五面體加工(除底面外),徹底消除裝夾誤差。以航空發動機葉片為例,五軸機床通過一次裝夾即可完成葉盆、葉背、進排氣邊的連續加工,加工精度提升至±0.01mm以內,較三軸加工效率提升3倍以上。

2、刀具姿態智能優化,突破復雜曲面加工極限

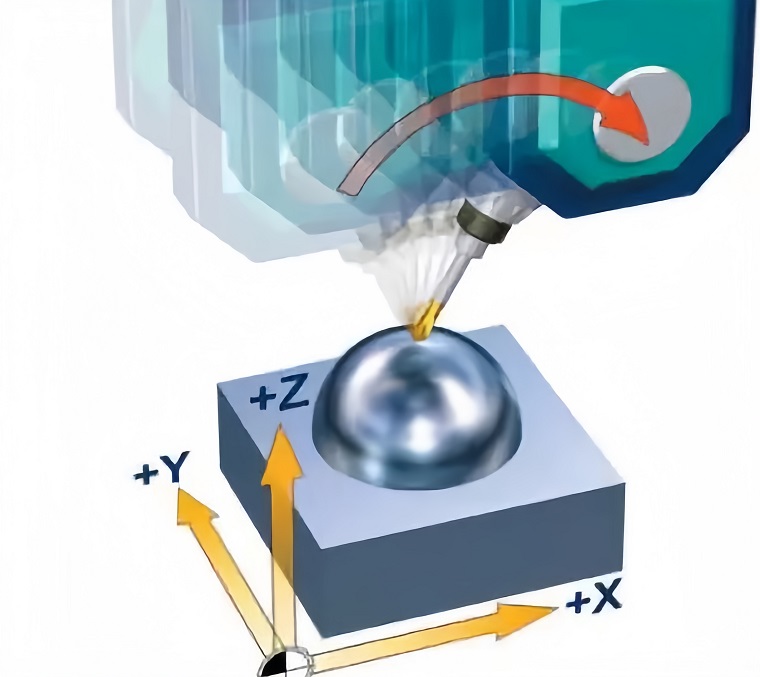

三軸加工中,刀具方向固定,在加工深腔、斜面或曲面時易出現干涉現象,需依賴特殊夾具或人工調整。五軸加工通過實時調整刀具與工件的相對角度,可始終保持刀具最佳切削狀態。例如,在加工汽輪機葉片時,五軸機床可自動調整刀具角度,使球頭銑刀避開中心點線速度為零的“死點”,表面粗糙度從Ra6.3μm提升至Ra1.6μm,同時減少刀具磨損,刀具壽命延長50%。

3、縮短生產鏈,降低綜合成本

五軸加工的復合化能力可替代多臺三軸機床的工序組合。以醫療人工關節假體加工為例,傳統三軸加工需經過粗銑、半精銑、精銑、拋光等6道工序,而五軸機床通過五軸聯動一次完成粗精加工,工序減少40%,設備占地面積縮減60%,人工成本降低35%。此外,五軸加工減少了對專用夾具的依賴,進一步降低工裝成本。

4、賦能高精尖行業,推動技術迭代

在航空領域,整體葉盤、燃燒室等核心部件的加工必須采用五軸技術;在汽車工業,渦輪增壓器葉輪、新能源電機殼體等復雜零件的加工效率因五軸技術提升50%以上;在醫療領域,個性化定制的人工關節、牙科種植體通過五軸加工實現毫米級精度控制。五軸技術已成為高端制造領域從“制造”向“智造”躍遷的關鍵支撐。

5、技術迭代與未來展望

隨著RTCP(刀具中心點管理)功能的普及,五軸機床已實現“真五軸”加工,操作人員無需精確對齊工件與轉臺軸心,機床可自動補償偏移,進一步縮短輔助時間。未來,五軸機床將向更高精度(納米級)、更高效率(高速主軸與直線電機驅動)、更智能化(AI刀路優化)方向發展,為高端制造業提供更強大的技術賦能。

五軸加工技術以其“一次成型、精度躍升、效率倍增”的核心優勢,正在重塑高端制造的競爭格局。對于追求極致精度與效率的企業而言,五軸加工不僅是技術升級的必然選擇,更是搶占未來市場的戰略投資。